ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

2025-02-25

Процесс сухого нанесения покрытия при изготовлении батарей: Подробные этапы

Сухое нанесение покрытия на электроды батарей (также называемое сухим нанесением) представляет собой безрастворительную технологию нанесения покрытия, которая обычно применяется для изготовления электродов батарей, включая отрицательные и положительные электроды в литий-ионных батареях. В отличие от традиционных методов влажного нанесения покрытия, которые зависят от растворителей, сухое нанесение заключается в прямом нанесении порошковых материалов на поверхности электродов без использования жидких растворителей. Этот метод имеет множество преимуществ в плане контроля затрат, воздействия на окружающую среду и производственной эффективности. Основные этапы и детали, связанные с сухим нанесением покрытия, представлены в следующем порядке:

1.Предварительная обработка порошкового материала

Первый этап сухого нанесения покрытия включает подготовку материала перед нанесением. Этот процесс обеспечивает, чтобы материалы для покрытия имели подходящий размер частиц, текучесть и однородность, что является важным условием для эффективности процесса сухого нанесения.

Контроль размера частиц Размер частиц материала является важным фактором в процессе сухого нанесения покрытия. Активные материалы (например, материалы катода или анода) и связующие вещества должны быть тонко измельчены, чтобы обеспечить равномерное распределение. Более крупные частицы могут привести к неравномерному покрытию, в то время как слишком мелкие частицы могут не обеспечить стабильность электрода при прессовании.

Поверхностная обработка Некоторые вещества, такие как связующие или проводящие добавки, могут быть подвергнуты поверхностной обработке, чтобы улучшить их адгезию и текучесть с подложкой. Поверхностная обработка может повысить стабильность материала и гарантировать высокое качество нанесения покрытия.

2.Установка и настройка оборудования для сухого нанесения покрытия

Оборудование для сухого нанесения покрытия включает прессы, машины для нанесения покрытия и оборудование для термической обработки. Правильная настройка и контроль оборудования являются важными условиями для обеспечения высокого качества и однородности процесса нанесения покрытия.

(Сухая) машина для сухого нанесения покрытия Сухое нанесение покрытия обычно требует прокатки или прессования. Машины для нанесения покрытия равномерно распределяют порошок на электродах (например, на алюминиевом фольге для катода или медном фольге для анода). Скорость, давление и толщина покрытия должны быть тщательно контролируемы, чтобы обеспечить равномерное нанесение.

Контроль температуры и давления В некоторых процессах сухого нанесения покрытия, особенно в тех, которые требуют горячего прессования, точный контроль температуры и давления является важным. Слишком высокая температура может привести к повреждению материала электрода, а слишком низкое давление может привести к неэффективной адгезии. Типичная температура находится в диапазоне от 100 до 200 °C. Давление настраивается в зависимости от материалов батареи и ее характеристик.

3. Техники сухого нанесения порошкового покрытия

Основной частью сухого нанесения покрытия является способ нанесения покрытия на подложку электрода. Общепринятые методы, используемые для сухого нанесения покрытия, включают:

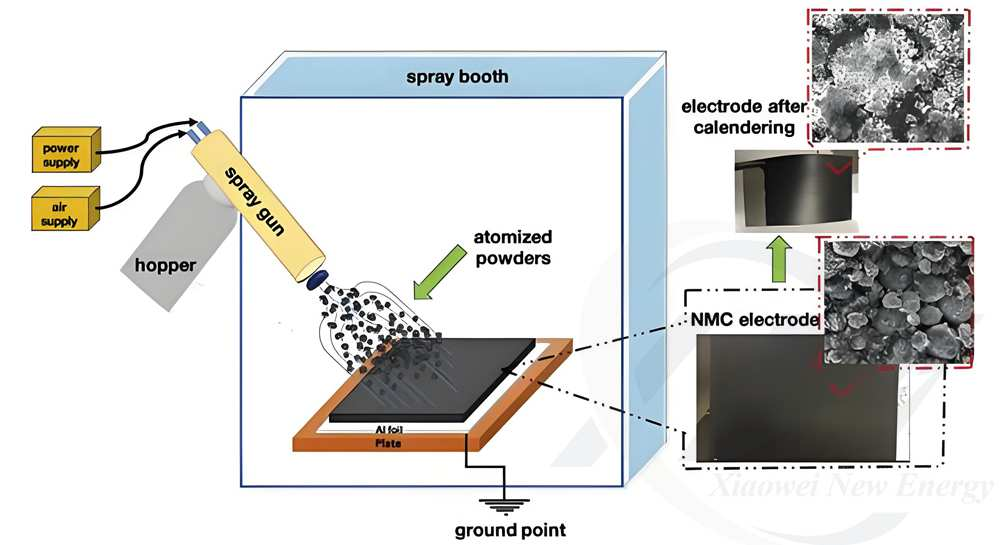

Аэрозольное распыление В этом методе сжатый воздух используется для распыления порошка и нанесения его на подложку электрода. Этот метод обеспечивает равномерное распределение порошка и уменьшает количество потерь материала. Он особенно эффективен, когда материал имеет хорошую текучесть.

Горячее прессование При горячем прессовании порошок прижимается к подложке с использованием давления и тепла. Этот процесс увеличивает плотность материала и способствует прочной адгезии между подложкой и порошком. Обычно это выполняется при температурах в диапазоне от 100 до 200 °C, чтобы обеспечить наилучшую связь.

Электростатическое распыление Электростатическое поле используется для притягивания частиц порошка к подложке во время распыления. Этот метод помогает обеспечить равномерное распределение и минимизировать потери материала. Он особенно полезен для тонких порошков.

4.Прессование и отверждение

После сухого нанесения покрытия обычно применяются обработки прессования и отверждения, чтобы повысить прочность, стабильность и адгезию.

Прессование Нанесенный материал прессуется, чтобы увеличить его плотность и обеспечить, чтобы покрытие не отслаивалось или не расслоялось в процессе использования батареи. Прессование выполняется с использованием высокого давления, и давление должно быть определено в зависимости от свойств материала и требований к характеристикам батареи.

Отверждение Некоторые процессы производства батарей могут требовать термического отверждения или других процедур, чтобы повысить структурную прочность материала. Отверждение повышает прочность связи между материалами и обеспечивает долговечность электродов.

5.Контроль однородности и толщины слоя покрытия

Поддержание однородности и толщины слоя покрытия является важным условием для характеристик батареи. Если слой покрытия неравномерен или слишком толстый, характеристики батареи, такие как емкость и срок службы, могут быть снижены. Поэтому контроль процесса нанесения покрытия и скорости является важным.

Контроль толщины Толщина покрытия может быть измерена с учетом скорости и давления, с которыми работает машина, а также свойств подложки. Слишком толстое покрытие может ухудшить характеристики батареи, в то время как слишком тонкий слой может привести к неполному использованию материала. Обычно используются высокоточные технологии для контроля и мониторинга толщины покрытия.

Мониторинг однородности Чтобы обеспечить равномерное покрытие, используются технологии лазерного сканирования, оптического контроля или другие методы для измерения однородности и толщины покрытия в процессе производства. Реальное время контроля помогает сохранить желаемое качество покрытия.

6.Контроль качества и тестирование

Тестирование и финальный контроль качества являются важными этапами в процессе сухого нанесения покрытия, чтобы убедиться, что покрытые электроды соответствуют ожидаемым характеристикам. Основные тесты включают:

Качественный контроль покрытия Толщина, однородность и прочность адгезии покрытия тестируются, чтобы подтвердить, что они соответствуют промышленным стандартам.

Тестирование характеристик батареи После нанесения покрытия на электроды они подвергаются тестированию характеристик, чтобы проверить их эффективность в батареях. Тесты обычно включают измерение емкости, циклической устойчивости и скоростных характеристик.

7.Оптимизация оборудования и процесса

Оптимизация процесса сухого нанесения покрытия является непрерывной задачей, чтобы убедиться, что все параметры - выбор материалов, оборудование для нанесения покрытия и параметры контроля и др. - настроены для достижения наилучших результатов. Оптимизация процесса нанесения покрытия может повысить его качество, производственную эффективность и снизить затраты.

Заключение

Процесс сухого нанесения покрытия при изготовлении батарей включает ряд этапов, начиная от предварительной обработки материалов и настройки оборудования до нанесения порошка, отверждения, прессования и сушки. Каждый этап требует точного контроля, чтобы обеспечить, что покрытия электродов соответствуют стандартам качества. Сухое нанесение покрытия имеет значительные преимущества в плане воздействия на окружающую среду, производственной эффективности и использования материалов, что делает его популярным выбором в современном производстве батарей.