ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)ООО Гуандун Сяовэй Нью Энерджи Технолоджи

Индустриальный парк Таймин, район Хуэйян, провинция Гуандун (150 метров к югу от Лижэнь-роуд)

2025-02-11

Подготовка электродного суспензиона и нанесение покрытия на полоску электрода (электрод) безусловно являются самыми основными и критическими процессами в производстве электродов для литиевых батарей, и свойства электродного суспензиона напрямую влияют на эффективность и качество нанесения покрытия.

В производстве литий-ионных батарей выделяют три основных этапа работы: 1) изготовление электродов, 2) сборка и упаковка элемента батареи, 3) предварительный заряд и активация батареи. Их в среде производителей литиевых батарей называют соответственно "передней", "средней" и "задней" работой. Изготовление электродов - это "кровь и мясо" производства литиевых батарей, сборка и упаковка элемента батареи - его "скелет", а предварительный заряд и активация - ее "душа". Все три этапа тесно взаимосвязаны и образуют неразрывное целое, играющее важную роль в производственном процессе литий-ионных батарей. Любые незначительные дефекты, связанные с материалами, дизайном батареи, производственным оборудованием и технологиями, окружающей средой и т.д., могут привести к низким характеристикам готовой батареи.

На этапе изготовления полосок электродов процесс можно разделить на пять подэтапов: 1) приготовление суспензиона, 2) нанесение суспензиона, 3) прокатка полосок электродов, 4) нарезка полосок электродов, 5) сушка полосок электродов. Конечно, в зависимости от технологии производства каждая компания может изменить или исключить некоторые из этих этапов. Подготовка электродного суспензиона и нанесение покрытия на полоску электрода - это, безусловно, самые основные и важные процессы в изготовлении электродов, и свойства электродного суспензиона напрямую влияют на эффективность и качество нанесения покрытия.

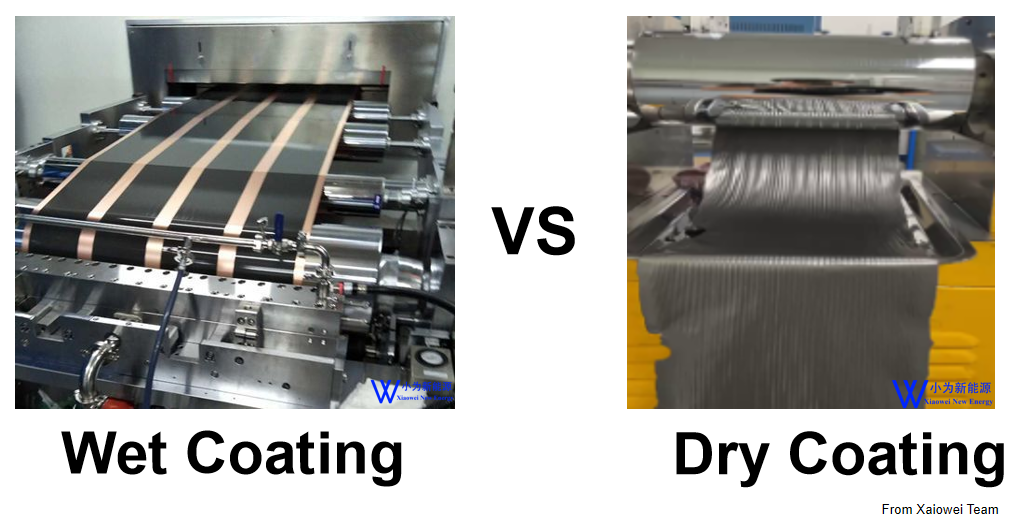

Суспензион для литиевых батарей делится на положительный и отрицательный. Активные материалы, проводящие добавки, связующие вещества, растворители и др., используемые в этих двух суспензионах, могут различаться в зависимости от типа батареи. Приготовление положительного и отрицательного электродных суспензионов включает в себя серию процессов, таких как смешивание, растворение и диспергирование жидкостей между собой, жидкостей и твердых материалов. Этот процесс сопровождается изменением температуры, вязкости, окружающей среды и т.д. Независимо от того, используется водная или масляная система, нынешние методы смешивания, применяемые производителями литиевых батарей, в основном делятся на два типа: влажной и сухой методы. Рассмотрим эти два метода смешивания:

1.Влажной метод приготовления суспензиона

Разница между влажным и сухим методами приготовления суспензиона главным образом проявляется в различии содержания твердых веществ в суспензионе на разных этапах. Особенность влажного метода заключается в том, что на начальном этапе содержание твердых веществ в конечном суспензионе низкое, в то время как сухой метод имеет противоположную тенденцию.

Основной процесс влажного приготовления суспензиона заключается в том, что сначала смешивают и перемешивают такие материалы, как связующие вещества и проводящие добавки, затем добавляют активные вещества для полного смешивания и диспергирования, и в конце добавляют соответствующее количество растворителя, чтобы подогнать вязкость для нанесения покрытия. Связующее вещество обычно имеет порошкообразную или гелевую форму. Некоторые компании сначала превращают его в клей, что облегчает работу связующего вещества. Другие компании используют непосредственно порошкообразное связующее. Выбор формы связующего вещества для положительного и отрицательного электродов также зависит от ситуации. Например, для часто используемого положительного связующего PVDF при высоких молекулярных весах не рекомендуется использовать порошок напрямую, а сначала сделать из него клей, а затем готовить суспензион. Растворение PVDF требует, как минимум, 2 - 3 часа при нормальных условиях температуры и давления для полного растворения. В противном случае вязкость суспензиона будет сильно колебаться, что также сильно повлияет на изменение поверхностной плотности при нанесении покрытия. Влажной метод приготовления суспензиона широко применяется китайскими производителями литиевых батарей.

При влажном методе смешивания обычно выбирают двухпланетарную вакуумную смесительную машину как основной тип оборудования для смешивания суспензиона для литиевых батарей. Особенности влажного метода приготовления суспензиона заключаются в том, что сначала готовят равномерно диспергированный проводящий клей, а затем смешивают и диспергируют активный материал и проводящий клей. Этот процесс занимает мало времени, относительно прост и обеспечивает хорошую текучесть суспензиона и меньшее количество пузырьков. Короткое время смешивания способствует повышению производительности. Этот метод имеет высокую адаптивность и приемлем даже при небольших различиях в качестве активных материалов, проводящих добавок и т.д. Готовый суспензион не повлияет на существующую технологию нанесения покрытия и качество полосок электродов. Кроме того, время, необходимое для впоследствии создания вакуума в суспензионе, короткое. Однако проблема влажного метода перемешивания заключается в том, что из - за большой удельной поверхности проводящей добавки она легко впитывает растворитель, что приводит к плохой текучести растворителя. После добавления активного материала трудно достичь равномерно диспергированного состояния. При одинаковом содержании твердых веществ вязкость суспензиона выше, чем при сухом методе приготовления.

1.Сухой метод приготовления суспензиона

Процесс сухого приготовления суспензиона заключается в том, что сначала предварительно смешивают порошкообразные материалы, такие как активные вещества и проводящие добавки, с определенной скоростью. После смешивания добавляют связующее вещество, смешивают и перемешивают, постепенно добавляют растворитель для смешивания и диспергирования, и в конце добавляют определенное количество растворителя для разбавления и подгонки вязкости до требуемой для нанесения покрытия. В сухом методе приготовления суспензиона процесс смешивания и диспергирования суспензиона для литий - ионных батарей можно разделить на процесс макро - смешивания и процесс микро - диспергирования. Эти два процесса всегда сопровождают весь процесс приготовления суспензиона для литий - ионных батарей. Сухой метод приготовления суспензиона можно наглядно представить следующей схемой: Сухая машина для нанесения покрытия

① Смешивание сухих порошков. На стадии смешивания сухих порошков частицы материалов контактируют друг с другом в виде точек, точек - поверхностей и точек. Формы контакта различны в зависимости от типа материала. На этой стадии внутренние пористости материала высокие, трение на поверхности порошка мало, и большинство материалов могут смешиваться и контактировать за короткое время.

② Стадия увлажнения и смешивания материалов. На этой стадии, после равномерного смешивания сухого порошка, добавляют жидкое связующее или растворитель, и сырьевые материалы увлажняются и становятся густым. После интенсивного перемешивания в смесительной машине материал подвергается срезанию и трению механическими силами. В то же время между частицами возникает внутреннее трение. Под действием этих сил частицы сырья стремятся к высокой степени диспергирования. Эта стадия имеет решающее значение для размеров частиц и вязкости готового суспензиона.

③ Стадия разбавления и диспергирования. После завершения второго этапа медленно добавляют растворитель, чтобы подогнать вязкость и содержание твердых веществ суспензиона для дальнейшей диспергирования. На этой стадии диспергирование и агломерация сосуществуют, и в конце достигается стабильность, и суспензион образует стабильное суспендированное состояние. На этой стадии диспергирование материалов в основном зависит от механических сил, силы трения между порошком и жидкостью, силы высокоскоростного диспергирования при срезании и силы взаимодействия от удара между суспензионом и стенкой контейнера.

Разница между сухим и влажным методами приготовления суспензиона заключается в том, что на втором этапе между материалами и между оборудованием и материалами возникает большое внутреннее трение. Под действием различных сил материалы могут достичь хорошего состояния диспергирования. Высокая степень диспергирования суспензиона благоприятствует качеству полосок электродов. При одинаковом содержании твердых веществ вязкость суспензиона, приготовленного сухим методом, ниже. Чем ниже вязкость суспензиона, тем короче время, в течение которого он остается стабильным, и тем легче он расслаивается. Суспензион легко оседает в углах при нанесении покрытия, вызывая осаждение и колебания точности нанесения покрытия. Во - вторых, в сухом методе приготовления суспензиона трудно контролировать оптимальное состояние материалов. По мере изменения таких факторов, как размер частиц сырья, pH - значение, удельная поверхность и т.д., содержание твердых веществ в оптимальном состоянии меняется, и технологический процесс необходимо пере настраивать. Это влияет на производительность и согласованность между различными партиями полосок электродов.

Выше были обобщены влажный и сухой методы приготовления суспензиона для литиевых батарей.

Подробнее о: Технологии твердотельных батарей с использованием сухого метода приготовления суспензиона - Xiaowei